Tại Việt Nam, mì ăn uống liền là một trong trong số các sản phẩm được tiêu thụ với con số khổng lồ. Cùng Science Vietnam mày mò quy trình chế tạo mì nạp năng lượng liền nhé.

Bạn đang xem: Sản xuất mì ăn liền

Nguyên liệu

Mì nạp năng lượng liền được gia công từ bột mì, tinh bột, nước, muối bột hoặc kan sui (hỗn phù hợp muối kiềm của natri cacbonat, kali cacbonat với natri photphat) và những thành phần khác giúp nâng cao cấu trúc và mùi vị của sợi mì. Xung quanh ra, có thể phối trộn các loại bột khác với bột mì để tạo nên các các loại mì ăn liền khác biệt như bột kiều mạch (10-40%) trong cung ứng mì kiều mạch hay nói một cách khác là soba. Mì nạp năng lượng liền trung hoa sử dụng kan sui, trong khi mì Nhật thì không và mì hình dạng Âu thường được thiết kế bằng semolina (là một một số loại bột mì được xay thô từ lúa mì cứng). Những loại mì thông dụng trên thế giới phải kể đến là mì ăn uống liền Trung Quốc, Nhật phiên bản và mì ăn liền đẳng cấp Âu, được thiết kế từ những thành phần cơ phiên bản khác nhau.

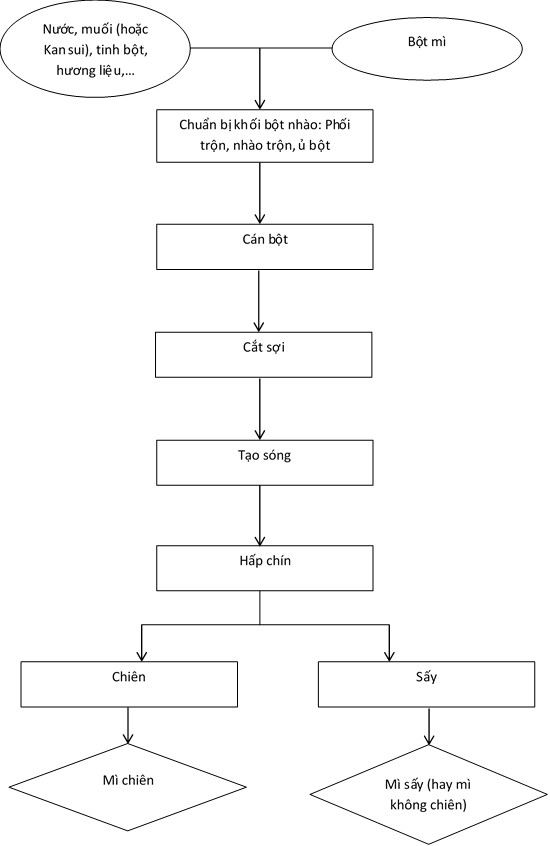

Quy trình thêm vào mì ăn uống liền

Làm ra sợi mì

Chuẩn bị khối bột nhào: Bước đầu tiên trong phân phối mì đó là quy trình hòa tan muối hạt hoặc kan sui, tinh bột, nguyên liệu và các thành phần khác (trừ bột mì) vào vào nước. Hỗn hợp này được trộn với bột mì cho đến khi thu được khối bột nhào tất cả độ dai hy vọng muốn. Sau đó, ủ bột sinh hoạt điều kiện thích hợp để bột trương nở cùng ổn định.

Cán bột – cắt chỉ – tạo nên sóng: Khối bột sau đó được gửi qua hai con lăn xoay để sinh sản dạng tấm. Tấm bột thường xuyên được lặp đi lặp lại quy trình này qua khối hệ thống con lăn với các khoảng cách khác nhau nhằm tạo đk cho màng lưới gluten phát triển, điều này có ý nghĩa đối với quy trình tạo tua tiếp theo, ngoài ra cũng hỗ trợ cho sợi mì thành phẩm có được độ dai ý muốn muốn. Khoảng cách giữa hai con lăn cuối cùng chính là độ dày của tua mì thành phẩm. Dạng đẩy sóng của tua mì được chế tác ra bằng cách cài đặt làm thế nào để cho tốc độ của băng chuyền chậm trễ hơn so với vận tốc con lăn cắt sợi ở cách trước đó.

Hấp chín: Ngoài ra, sự cản ngăn bởi những khối kim loại của dòng sản phẩm cắt tua cũng góp thêm phần tạo đề nghị sóng mì. Đôi lúc, người ta đang nhúng mì qua 1 hỗn hợp hương liệu gia vị lỏng trước khi đem đi cắt định lượng và đúc thành những khối hoặc hình dạng phù hợp với mục đích tiêu dùng. Mì sau đó được cướp đi hấp làm việc 100o

C trong 1-5 phút để hồ hóa tinh bột và nâng cao kết cấu của mì.

Làm khô mì (Chiên hoặc Sấy)

Chiên/sấy: Bước tiếp theo sau ta làm cho khô mì bằng cách chiên trong dầu (mì ăn liền chiên) hoặc sấy bởi không khí nóng (mì ăn liền không chiên). Chiên mì trong dầu sống 140-160o

C vào 1-2 phút có tác dụng giảm nhiệt độ của mì tự 30-50% ở quy trình hấp xuống còn khoảng 2-5%. Dầu rửa thường được sử dụng thịnh hành ở châu Á, riêng biệt với quanh vùng Bắc Mỹ hỗn hợp dầu canola, dầu phân tử bông và dầu cọ được sử dụng nhiều hơn.

Với cách thức sấy, mì được duy trì trong bầu không khí nóng ở 70-90o

C vào 30-40 phút để đã có được độ ẩm 8-12%. Quá trình chiên xuất xắc sấy các giúp nâng cấp sự hồ hóa tinh bột cùng kết cấu xốp của tua mì. Rán là phương pháp được hâm mộ hơn đối với sấy và tất cả đến 80% sản phẩm mì trên thị trường là mì chiên. điểm yếu của quy trình sấy là sự việc tiếp xúc không phần nhiều của bầu không khí nóng lên bề mặt mì cùng điều này tác động xấu cho kết cấu của mì thành phẩm.

Ngoài ra, mì không rán cũng đòi hỏi thời gian nấu nướng lâu hơn. Tuy nhiên, nhược điểm của việc chiên là mì thành phẩm đã chứa khoảng 15-20% nhân tố là dầu (trong khi đó mì sản xuất bằng cách thức sấy, lượng chất phệ tối đa chỉ gồm 3%) do đó dễ bị oxy hóa cùng hư lỗi hơn. Mặc dù nhiên, công ty sản xuất có thể sử dụng hóa học chống lão hóa để kéo dãn dài thời hạn thực hiện của mì chiên. Mì thô sau đó được thiết kế lạnh cấp tốc chóng, rồi lấy đi kiểm tra độ ẩm, màu sắc, hình dạng và các đặc tính unique khác. Cuối cùng, mì sẽ tiến hành đóng gói với những gói hương liệu gia vị khác nhau.

Đóng gói

Có hai hiệ tượng đóng gói sản phẩm trên thị trường hiện nay bao hàm dạng gói cùng dạng ly. Hiện tại nay, mì ăn liền cũng có khá nhiều hương vị khác nhau và ship hàng nhu cầu thị hiếu đa dạng của bạn như vị bò, gà, heo, tôm, mì chay,… Mì nạp năng lượng liền bao gồm tính định hình và có thời hạn thực hiện từ 4 – 6 tháng sinh hoạt vùng nhiệt đới và 6-12 tháng ở cung cấp cầu Bắc. Chúng rất có thể dùng được ngay sau khoản thời gian đun sôi trong nước 1-2 phút hoặc ngâm trong nước nóng vào 3-4 phút.

Ngày nay trong thời buổi kinh tế tài chính thị trường, khi mà lại con người phải chạy đua với thời gian để chuẩn bị một bữa ăn hoàn chỉnh là điều không solo giản. Đại nhiều số họ thường tìm mang lại mình một trong những phần ăn cấp tốc để tiết kiệm chi phí thời gian. Mì ăn liền là một trong thức ăn nhanh và phổ cập mà đại đa số bọn họ thường nghĩ đến. Nền công nghiệp tiếp tế mì nạp năng lượng liền càng ngày càng phát triển không chỉ về mặt chủng loại mã, đa dạng về chủng các loại mà technology sản xuất cũng ngày càng được cải tiến để cải thiện năng suất và chất lượng sản phẩm. Tự đó thỏa mãn nhu cầu nhu mong ngày càng cao của quý khách hàng về quý giá dinh dưỡng cũng giống như tính thuận lợi khi áp dụng và bảo quản.

Vậy mì ăn liền được sản xuất như thế nào? các máy móc, sản phẩm công nghệ được sử dụng để làm ra từng phần mì cho tay khách hàng ra sao? tất cả sẽ được bật mí sau đây.

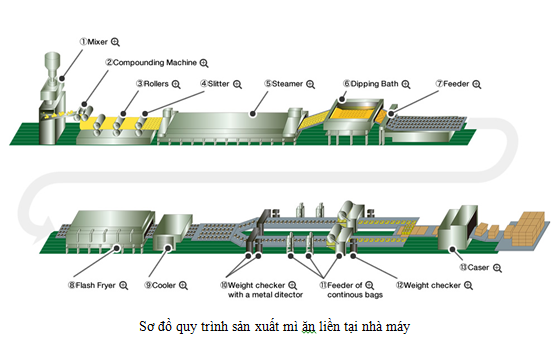

Quy trình cung cấp mì nạp năng lượng liền được trải qua không ít công đoạn, mỗi công đoạn đều có yêu cầu và những máy móc đồ vật khác nhau.

Công đoạn 1: sẵn sàng nguyên liệu:

Đây là quá trình hòa tan những phụ gia vào nước, tạo thành thành một hỗn hợp đồng nhất, không vón cục, không chế tạo ra màng, kéo váng.

Công đoạn 2: Trộn bột

Trộn bột là khâu đặc biệt của quy trình sản xuất. Trộn bột cùng với nước thành một khối bột dẻo bằng khối hệ thống trộn trường đoản cú động. Hòa tan các chất phụ gia như đường, muối,.. Bên cạnh đó phân tán chúng gần như khắp vào bột nhào, tạo cho khối bột nhào biến hóa một khối đồng nhất.

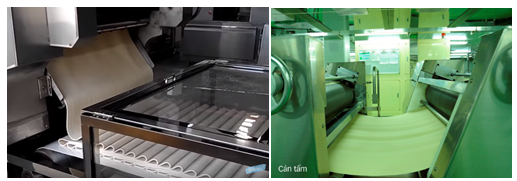

Công đoạn 3: Cán

Bột sau khoản thời gian nhào trộn được xả trường đoản cú cối xuống thùng chứa tiếp đến di chuyển hẳn sang băng cài rồi đến hệ thống cán nhằm cán bột ra thành những lá bột.

Xem thêm: Cười Và Suy Ngẫm Với Những Mẫu Chuyện Vui Ngắn, Top 10 Truyện Cười Ngắn Hại Não Nhất Hiện Nay

Công đoạn 4: giảm sợi, đùn bông:

Các lá bột sẽ thường xuyên được giảm để tạo nên hình dạng, kích cỡ đặc trưng mang lại sợi mì. Bên cạnh đó tạo bông để làm tăng giá chỉ trị giác quan của vắt mì.

Ở quy trình này các sợi mì sẽ được đưa vào đồ vật hấp. Mục đích để tăng cường độ dai của sợi mì trong nước sôi, tăng cường độ bóng, làm cho sợi mì kim cương hơn và rút ngắn thời hạn chiên mì lại.

Băng cài đặt mì chạy trong buồng hấp, ở phía trên đường ống dẫn hơi. Khá nước từ con đường ống qua những lỗ nhỏ dại thoát ra xuống đáy phòng hấp rồi tỏa phần lớn khắp buồng hấp.

Mì sau khi hấp sẽ tiến hành quạt thổi có chức năng tản nhiệt, hạ nhiệt độ của tua mì và né tránh ngưng tụ nước trên mặt phẳng sợi mì.

Công đoạn 6: giảm định lượng:

Mục đích của công đoạn này là đảm bảo an toàn đúng khối lượng và chiều nhiều năm sợi mì đúng quy định. Mì sau khi thổi nguội theo băng chuyền cho dao định hướng. Dao vận động tròn tạo theo hướng vuông góc với băng mua và cắt mì thành các đoạn bằng nhau và auto rơi xuống phễu, bỏ vô khuôn rán tạo hình dáng cho cầm mì. Tùy thuộc theo từng loại sản phẩm mà cố gắng mì đang có dáng vẻ vuông, tròn hoặc định dạng cho những loại mì ly, tô, khay,…

Công đoạn 9: Chiên

Băng sở hữu khuôn mì lấn sân vào chảo chiên. Gắng mì đi qua dầu chiên có nhiệt độ từ 150-179o

C trong thời gian 125-130 giây.

Công đoạn 10: làm cho nguội

Nhiệt độ thay mì sau khoản thời gian làm nguội khoảng tầm 30-40o

C.

Thời gian có tác dụng nguội tự 1.5-2h

Bước 9: cung cấp gói gia vị

Vắt mì sau khoản thời gian làm nguội sẽ được bổ sung cập nhật các gói các gia vị theo từng hương vị thành phầm bằng khối hệ thống tự động.

Bước 10: Đóng gói

Sau khi cấp cho gói gia vị rất đầy đủ theo từng sản phẩm, núm mì được đóng góp gói bởi bao film để tạo thành gói mì trả chỉnh.

Bước 11: Kiểm tra unique sản phẩm: cân nặng trọng lượng, dò dị vật và kim loại

Để bảo vệ chất lượng tốt nhất, từng sản phẩm một rất nhiều được bình chọn qua những thiết bị máy dò kim loại, máy cân trọng lượng và máy thanh tra rà soát dị vật dụng X-ray. Phần nhiều gói mì ko đạt chuẩn sẽ bị nockout khỏi quy trình.

Bước 12: Đóng thùng

Thành phẩm được sơ vin theo quy phương pháp của từng sản phẩm, in ngày sản xuất, lưu kho và được kiểm tra quality bởi chống QA (Quality Assurance) trước lúc phân phối ra thị trường.